一、化工管道的防腐难题

在化工生产领域,管道系统犹如人体的血脉,负责输送各类腐蚀性介质,是生产流程得以顺利运行的关键基础设施。然而,这些管道长期处于恶劣的化学环境与复杂的工况条件下,面临着严峻的腐蚀挑战。

化工管道所输送的介质往往具有强酸性、强碱性或含有大量腐蚀性盐类,它们会与金属管道表面发生化学反应,逐渐侵蚀管壁。以常见的硫酸输送管道为例,硫酸的强氧化性和脱水性会使钢管表面的铁元素迅速氧化,形成疏松的铁锈层,随着时间推移,铁锈层不断剥落,导致管壁变薄,强度降低。同时,部分化工原料中含有的氯离子,具有极强的穿透性,能轻易突破金属表面的钝化膜,引发点蚀现象,在管道表面形成微小但深度可观的孔洞,极大地削弱了管道的承压能力。

除了内部介质的腐蚀,化工管道还受到外部环境的威胁。许多化工企业的管道铺设于地下,土壤中的水分、盐分、微生物等构成了一个天然的腐蚀 “温床”。土壤中的细菌代谢会产生酸性物质,加速金属的腐蚀;杂散电流在土壤中流动,一旦流入管道,会引发电化学腐蚀,使管道局部区域成为阳极,遭受快速腐蚀。在一些沿海化工园区,空气中富含盐分,管道外壁长期暴露在这样的潮湿含盐空气中,会发生吸氧腐蚀,形成一层又一层的腐蚀产物,不仅影响美观,更严重损害管道的结构完整性。

据统计,化工行业因管道腐蚀造成的泄漏事故频发,每年由此导致的直接经济损失高达数十亿元,还伴随着生产停滞、环境污染、人员伤亡等次生灾害。这些惨痛的教训警示着我们,解决化工管道腐蚀问题迫在眉睫,而国标环氧煤沥青防腐螺旋钢管的出现,为这一难题提供了强有力的解决方案。

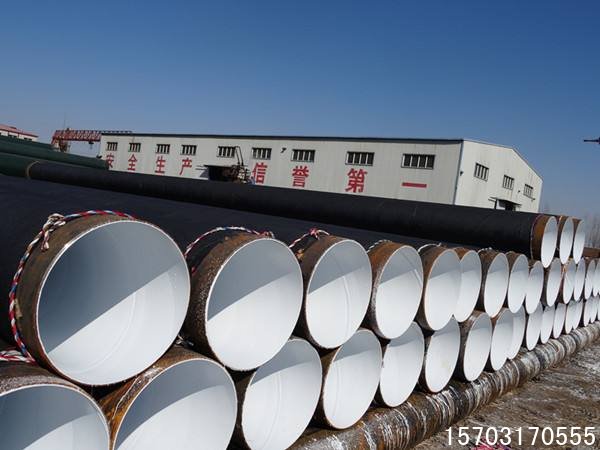

二、解析国标环氧煤沥青防腐螺旋钢管

国标环氧煤沥青防腐螺旋钢管,作为化工管道防腐领域的 “主力军”,有着精妙复杂的构成。它以优质螺旋钢管为基体,这种螺旋钢管通常由高强度钢带经螺旋卷曲、焊接而成,管壁厚度均匀,焊缝质量可靠,能为后续的防腐处理提供坚实支撑。其防腐涂层体系堪称关键所在,主要由环氧煤沥青底漆和面漆构成,二者均以环氧树脂和煤沥青为核心成膜物质。环氧树脂具备卓越的附着力、机械强度与化学稳定性,能与钢管表面紧密黏附,宛如为钢管披上一层坚韧的 “铠甲”;煤沥青则以其出色的耐水性、抗微生物侵蚀性以及对复杂环境的适应性,为防腐效果添砖加瓦。在底漆和面漆的配方中,还添加了诸如防锈颜料、绝缘性填料、增韧剂、流平剂、稀释剂、防沉剂等多种助剂。防锈颜料能有效抑制金属表面生锈,绝缘性填料增强涂层的电绝缘性能,防止电化学腐蚀,增韧剂提升涂层柔韧性,使其在管道伸缩变形时依然保持完好,流平剂确保涂层平整光滑,稀释剂便于施工操作,防沉剂则维持涂料成分均匀稳定。

所谓 “国标”,是严格遵循国家标准生产的代名词,这意味着每一道工序、每一项指标都经过精密把控。从原材料的筛选采购,到生产过程中的焊接工艺、防腐涂层的涂覆厚度与均匀度,再到成品的质量检测,无一不严格对标国家标准。例如,在涂层厚度方面,国标明确规定了普通级、加强级、特加强级等不同等级的最小厚度值,确保防腐层能在对应工况下提供足够防护;在电火花检测环节,需确保涂层无针孔、气泡等缺陷,杜绝腐蚀介质渗透的潜在通道。符合国标的环氧煤沥青防腐螺旋钢管,品质稳定可靠,能全方位满足化工行业的严苛要求,成为化工管道防腐的不二之选。

三、卓越的防腐特性

(一)抗化学腐蚀的 “铜墙铁壁”

国标环氧煤沥青防腐螺旋钢管在抗化学腐蚀方面展现出非凡实力,犹如为管道铸就了一道坚不可摧的 “铜墙铁壁”。其独特的环氧煤沥青涂层富含稳定的化学键与极性基团,能与多种腐蚀性化学物质发生物理吸附或化学反应,阻止它们侵蚀钢管基体。

在化工车间内,输送盐酸、氢氧化钠等强酸碱溶液的管道长期承受着高浓度腐蚀性介质的冲击。普通钢管或许短短数月便会出现管壁穿孔、泄漏等严重问题,而采用国标环氧煤沥青防腐螺旋钢管,凭借涂层对酸碱的中和缓冲以及阻隔作用,可确保管道连续运行数年,大大降低了设备维护频次与生产成本。再如,在一些精细化工合成反应釜的连接管道上,常涉及有机化学溶剂如苯、甲苯、乙醇等的输送,这些溶剂具有溶解性强、挥发性大等特点,易使管道材质劣化。但环氧煤沥青防腐层以其卓越的化学兼容性,有效抵御溶剂渗透,保障了反应物料的精准输送,为化工产品的高质量生产保驾护航。

(二)防水防渗透的 “护盾”

防水防渗透性能是国标环氧煤沥青防腐螺旋钢管的又一 “撒手锏”,为管道披上了一层可靠的防护 “护盾”。涂层材料本身具有极低的水渗透率,其致密的结构宛如细密的筛网,能够有效阻挡水汽分子的侵入。

对于地下输油管道而言,地下水的渗透是一大隐患。若管道防水不佳,地下水渗入后与油品接触,一方面会加速管道腐蚀,另一方面可能导致油品污染变质。环氧煤沥青防腐螺旋钢管通过层层涂覆工艺,使涂层无缝衔接,杜绝了地下水渗透路径,确保油品纯净输送,延长管道使用寿命可达数十年。在化工污水排放管道系统中,污水成分复杂,不仅含有酸碱物质,还夹杂大量微生物与杂质,腐蚀性极强。该防腐钢管以其防水特性,防止污水外渗污染土壤与地下水,同时抵御外界水分反向渗入引发的内部腐蚀,在复杂恶劣的环境下维持着管道系统的稳定运行,守护着生态环境安全。

四、多重优势集于一身

(一)高强度与耐用性

国标环氧煤沥青防腐螺旋钢管不仅在防腐性能上表现卓越,其机械强度同样令人瞩目。钢管基体采用优质钢材,经先进的螺旋焊接工艺成型,焊缝均匀、牢固,能承受极高的内压与外载。在石油长输管道系统中,管道需经受高压原油的持续冲击,以及沿途地形变化带来的土壤挤压、地壳运动应力等。该防腐螺旋钢管凭借其高强度特性,有效抵抗这些外力,管壁不易变形、破裂,确保原油稳定输送。同时,在化工企业的物料输送环节,面对频繁启停、流速多变的工况,以及固体颗粒物料的冲刷磨损,它依然能保持良好的机械完整性,大大延长了管道的服役年限,减少了频繁更换管道带来的高昂成本与生产中断风险。

(二)施工便捷,降本增效

相较于一些传统防腐管材,国标环氧煤沥青防腐螺旋钢管在施工便利性上优势显著。其标准化的生产规格与精准的管径、壁厚控制,使得现场安装对接精准高效。在城市燃气管道改造工程中,管道铺设往往面临狭窄街巷、复杂地下管线布局等难题,该防腐螺旋钢管重量相对合理,便于搬运与吊装;其连接方式多样,如焊接、法兰连接等,操作简便快捷,能大幅缩短施工工期。而且,由于其防腐涂层在工厂预制完成,现场无需复杂的防腐施工工序,减少了人工投入与施工时间,降低了因施工环境因素导致防腐质量不稳定的风险,从人力、物力、时间多维度为工程项目节约成本,提升经济效益。

五、广泛的化工应用场景

(一)石油炼化中的 “中流砥柱”

在石油炼化这一复杂且庞大的工业体系里,国标环氧煤沥青防腐螺旋钢管扮演着不可或缺的 “中流砥柱” 角色。从原油开采地到炼油厂的长途输送管道,它承担着输送海量原油的重任。原油中富含硫、盐等腐蚀性杂质,在管道内流动时,会持续侵蚀管壁。环氧煤沥青防腐层凭借其卓越的抗化学腐蚀性能,有效隔离原油与钢管基体,确保原油能够稳定、安全地抵达炼油厂,避免因管道泄漏造成的土壤污染与资源浪费。

进入炼油厂后,在蒸馏塔、换热器、反应釜等核心设备间错综复杂的连接管道网络中,同样处处可见它的身影。蒸馏塔用于分离原油中的不同馏分,连接其与后续处理单元的管道需耐受高温、高压以及油气介质的冲刷腐蚀。环氧煤沥青防腐螺旋钢管以高强度的钢管基体,配合耐高温、抗油气侵蚀的防腐涂层,保障了蒸馏工艺的连续稳定运行。在热油循环管道系统中,热油温度常常高达数百度,普通管材极易发生材质劣化、变形,而该防腐钢管凭借出色的耐热稳定性与防腐性能,为热油的循环输送提供可靠路径,助力石油炼化企业高效产出各类油品,推动整个行业蓬勃发展。

(二)化工原料输送的 “得力干将”

化工行业生产涉及种类繁多、腐蚀性各异的原料,国标环氧煤沥青防腐螺旋钢管无疑是输送这些原料的 “得力干将”。以盐酸、硫酸、硝酸等强酸为例,它们在化工合成、矿石酸洗、金属表面处理等诸多工艺环节被大量使用。在输送盐酸的管道中,盐酸挥发产生的氯化氢气体具有强腐蚀性,遇水形成盐酸溶液后更是会加速金属腐蚀。采用环氧煤沥青防腐螺旋钢管,其紧密附着的防腐涂层能够有效阻止氯化氢渗透,即便长期接触高浓度盐酸,也能确保管道内部不被腐蚀穿孔,防止强酸泄漏引发的安全生产事故与环境污染问题。

对于烧碱(氢氧化钠)、纯碱(碳酸钠)等强碱性化工原料的输送,管道同样面临严峻考验。强碱性溶液会使金属表面发生皂化反应,破坏金属的保护膜,引发腐蚀。环氧煤沥青防腐层以其独特的化学抗性,抵御碱液侵蚀,保障碱液从生产车间精准输送至存储或反应区域,维持化工生产流程的顺畅衔接。在有机化工领域,输送甲醇、乙醇、丙酮等有机溶剂的管道,若缺乏有效防腐措施,溶剂渗透会导致管材溶胀、强度下降。而该防腐钢管的涂层具有良好的化学兼容性,与有机溶剂接触时能保持结构稳定,为有机化工产品的合成、提纯、转运等环节筑牢安全防线,确保化工产业链稳定运行。

六、品质把控与维护要点

(一)严格的质量检测

在国标环氧煤沥青防腐螺旋钢管的生产过程中,质量检测是贯穿始终的 “生命线”。从原材料入厂伊始,每一批钢材都需经过严格的化学成分分析,确保其合金元素比例符合高强度、耐腐蚀的要求;同时,对环氧煤沥青涂料的各项性能指标,如黏度、固含量、干燥时间、耐化学介质性等进行精细测试,杜绝不合格原料进入生产线。

在生产环节,钢管成型后的焊缝质量是检测重点。采用先进的超声波探伤、X 射线探伤技术,对焊缝进行全方位、无死角扫描,及时发现气孔、裂纹、未焊透等缺陷,并立即进行修补或报废处理,确保焊缝强度与基体一致。防腐涂层涂覆过程中,严格控制涂层厚度,利用高精度磁性测厚仪,按规定频率对每根钢管的不同部位进行抽检,保证涂层厚度均匀且满足国标等级要求;通过电火花检漏仪,以设定电压对防腐层进行漏点检测,一旦发现针孔、气泡等可能导致腐蚀介质渗透的薄弱点,即刻标记补涂。只有经过这一道道严苛检测关卡的钢管,才能贴上 “合格” 标签,进入化工企业,肩负起保障生产安全稳定的重任。

(二)日常维护小贴士

化工企业在使用国标环氧煤沥青防腐螺旋钢管时,科学的日常维护不可或缺,这是延长其使用寿命、保障稳定运行的关键。首先,要定期巡检管道,查看外观是否有损伤、涂层剥落、腐蚀迹象等,尤其对于管道连接处、阀门部位、支撑吊架等应力集中区域,更需重点排查。若发现微小损伤,及时采用配套修补材料进行修复,防止问题扩大。

在输送特殊介质后,如高黏性物料、含固体颗粒介质,应及时冲洗管道,清除管壁残留,避免介质附着引发腐蚀或堵塞。同时,要关注管道运行环境,对于地下管道,定期检测土壤酸碱度、含水量、杂散电流等参数,若发现异常,采取相应的土壤改良、阴极保护强化措施;对于露天管道,做好防晒、防雨、防风沙防护,避免涂层因长期暴晒老化、雨水冲刷受损。另外,合理控制管道运行压力、温度,避免超设计工况运行导致管道疲劳损伤,从全方位细节入手,让国标环氧煤沥青防腐螺旋钢管持久发挥效用,助力化工产业安全高效发展。

七、未来展望

随着化工产业的持续蓬勃发展,国标环氧煤沥青防腐螺旋钢管也将迎来更为广阔的发展空间。一方面,材料科学的日新月异将促使防腐涂层不断升级,新型的纳米材料、功能性高分子聚合物有望与环氧煤沥青进行有机融合,进一步提升涂层的致密性、耐蚀性与自修复能力,使其能抵御更为复杂恶劣的腐蚀环境。另一方面,在生产工艺领域,智能制造技术的深度嵌入将实现从原材料筛选到成品出厂全流程的精准管控,极大提高产品质量稳定性与生产效率。同时,随着环保要求日益严苛,其环保型生产工艺与可回收特性的研发也将成为重点,确保在为化工产业筑牢管道防腐根基的同时,最大程度减少对生态环境的影响,持续为化工产业的安全、高效、绿色发展提供坚实可靠的管道防腐解决方案。